Wprowadzenie do manometrów

Manometr to podstawowe narzędzie do pomiaru ciśnienia w instalacjach hydraulicznych. Urządzenie to pozwala monitorować ciśnienie cieczy lub gazów w rurach i zbiornikach. Profesjonalne manometry cechują się wysoką precyzją pomiaru, sięgającą nawet 0,1% pełnej skali. Ich zakres pomiarowy może wynosić od -1 do 1000 bar, w zależności od modelu i zastosowania.

Wybór odpowiedniego manometru ma kluczowe znaczenie dla bezpieczeństwa i efektywności instalacji. Niewłaściwie dobrany przyrząd może dawać błędne odczyty lub ulec szybkiemu uszkodzeniu. Przy wyborze należy uwzględnić takie parametry jak zakres ciśnień, dokładność, odporność na warunki pracy czy sposób montażu.

Manometry znajdują zastosowanie w wielu gałęziach przemysłu i techniki. Wykorzystuje się je m.in. w hydraulice siłowej, pneumatyce, instalacjach grzewczych i chłodniczych. Urządzenia te są również niezbędne przy serwisowaniu i diagnostyce maszyn przemysłowych. Ich wszechstronność sprawia, że stanowią one podstawowe wyposażenie warsztatów i zakładów produkcyjnych.

Nowoczesne manometry często wyposażone są w dodatkowe funkcje, takie jak elektroniczny odczyt czy transmisja danych. Pozwala to na zdalne monitorowanie ciśnienia i integrację z systemami automatyki przemysłowej. Takie rozwiązania znacząco ułatwiają kontrolę procesów i zwiększają bezpieczeństwo pracy.

Rodzaje manometrów i ich zastosowania

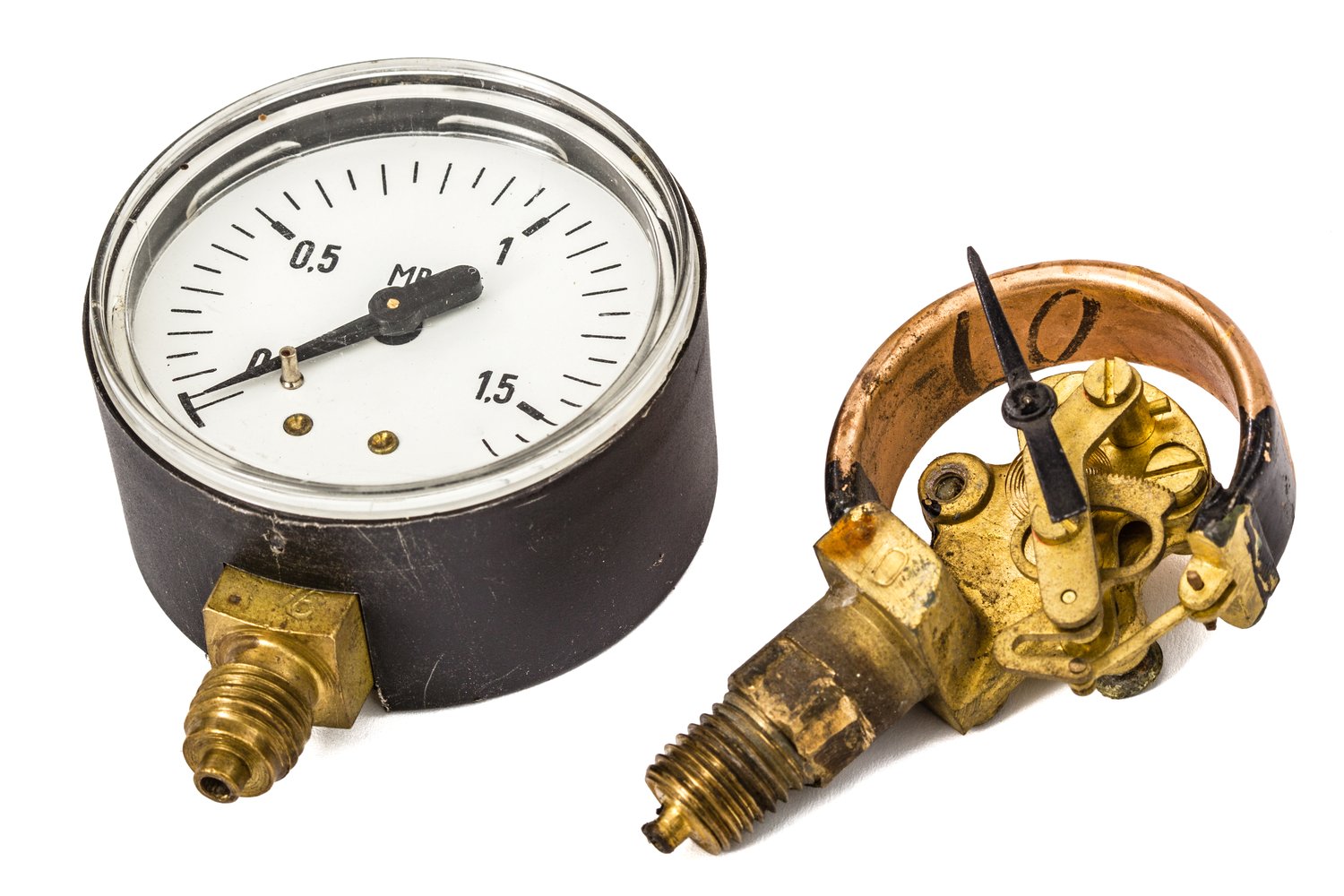

Manometry można podzielić na kilka podstawowych typów. Najpopularniejsze są manometry sprężynowe, wykorzystujące rurkę Bourdona. Charakteryzują się one prostą konstrukcją i niską ceną. Manometry membranowe stosuje się przy pomiarach niskich ciśnień, poniżej 1 bara. Z kolei manometry elektroniczne oferują najwyższą dokładność i możliwość rejestracji danych.

Wybór rodzaju manometru zależy od specyfiki instalacji. W przemyśle spożywczym i farmaceutycznym stosuje się manometry z separatorami membranowymi, zapewniającymi higieniczne warunki pomiaru. Do pomiaru ciśnienia gazów używa się manometrów z rurką Bourdona w kształcie spirali, odpornych na drgania. Manometry różnicowe znajdują zastosowanie przy pomiarze spadków ciśnienia na filtrach czy zaworach.

Ważnym parametrem jest też medium, którego ciśnienie mierzymy. Dla wody i nieagresywnych cieczy wystarczą standardowe manometry z mosiężnym przyłączem. Przy pomiarze ciśnienia substancji żrących konieczne jest zastosowanie manometrów ze stali kwasoodpornej. Do gazów i par stosuje się manometry z odpowietrznikiem, zapobiegającym gromadzeniu się kondensatu.

Nowoczesne urządzenia pomiarowe często łączą funkcje manometru z dodatkowymi możliwościami. Przykładem są manometry z wbudowanym przetwornikiem ciśnienia, pozwalające na elektroniczną transmisję odczytów. Takie rozwiązania znacząco ułatwiają integrację z systemami sterowania i monitoringu instalacji przemysłowych.

Jak dobrać odpowiedni manometr

Przy wyborze manometru kluczowe jest określenie zakresu ciśnień występujących w instalacji. Optymalnie, wartość nominalna ciśnienia powinna przypadać na 2/3 skali przyrządu. Dla instalacji o zmiennym ciśnieniu należy wybrać manometr z zakresem o 30-50% większym od maksymalnego ciśnienia roboczego. Zapewni to ochronę przed przeciążeniem i wydłuży żywotność urządzenia.

Dokładność pomiaru to kolejny istotny parametr. Dla większości zastosowań przemysłowych wystarczająca jest klasa dokładności 1,6 lub 1,0. W przypadku pomiarów laboratoryjnych czy procesów wymagających precyzyjnej kontroli, stosuje się manometry o klasie 0,6 lub nawet 0,25. Należy pamiętać, że wyższa dokładność wiąże się z wyższą ceną urządzenia.

Warunki pracy manometru mają duży wpływ na jego trwałość. W środowisku o podwyższonej temperaturze konieczne jest zastosowanie manometru z rurką syfonową lub separatorem. Przy narażeniu na wibracje zaleca się manometry wypełnione gliceryną, która tłumi drgania wskazówki. Do pracy w agresywnym chemicznie otoczeniu niezbędne są manometry ze stali nierdzewnej.

Warto zwrócić uwagę na dodatkowe funkcje manometrów. Modele z kontaktami elektrycznymi umożliwiają automatyczne sterowanie urządzeniami w zależności od ciśnienia. Manometr wika z wbudowanym przetwornikiem pozwala na ciągły monitoring ciśnienia i integrację z systemami automatyki. Takie rozwiązania znacząco zwiększają funkcjonalność instalacji.

Montaż i konserwacja manometrów

Prawidłowy montaż manometru ma kluczowe znaczenie dla jego funkcjonowania. Urządzenie powinno być zamontowane w pozycji pionowej, z tarczą skierowaną prostopadle do kierunku obserwacji. Zaleca się stosowanie kurka manometrycznego, który umożliwia odcięcie dopływu medium i bezpieczną wymianę przyrządu. Ważne jest też odpowietrzenie instalacji przed podłączeniem manometru.

Przy montażu należy zwrócić uwagę na dobór odpowiedniego uszczelnienia. Dla niskich ciśnień wystarczy uszczelka z tworzywa sztucznego. Przy wysokich ciśnieniach lub temperaturach konieczne jest zastosowanie uszczelnień metalowych. Gwint przyłącza powinien być dokręcony z odpowiednim momentem, aby zapewnić szczelność połączenia bez ryzyka uszkodzenia manometru.

Regularna konserwacja manometrów pozwala na utrzymanie ich dokładności i wydłużenie żywotności. Obejmuje ona okresowe czyszczenie tarczy i obudowy oraz kontrolę wskazań. W przypadku manometrów wypełnionych cieczą należy sprawdzać poziom wypełnienia i w razie potrzeby uzupełniać. Ważne jest też regularne sprawdzanie szczelności połączeń i dokręcanie śrub mocujących.

W przypadku manometrów elektronicznych konieczna jest okresowa kalibracja. Częstotliwość kalibracji zależy od warunków pracy i wymaganej dokładności, ale zwykle przeprowadza się ją co 12-24 miesiące. Proces ten powinien być wykonywany przez wykwalifikowany personel, z użyciem certyfikowanych wzorców ciśnienia.

Najczęstsze problemy z manometrami i ich rozwiązywanie

Jednym z najczęstszych problemów z manometrami jest brak powrotu wskazówki do zera po spadku ciśnienia. Może to być spowodowane uszkodzeniem mechanizmu lub zanieczyszczeniem rurki Bourdona. W takim przypadku konieczna jest regulacja lub wymiana urządzenia. Przy manometrach elektronicznych podobny problem może wynikać z uszkodzenia czujnika ciśnienia.

Niestabilne wskazania manometru często są efektem drgań w instalacji. Rozwiązaniem może być zastosowanie tłumika pulsacji lub wymiana na manometr wypełniony gliceryną. W przypadku manometrów elektronicznych niestabilność odczytów może wynikać z zakłóceń elektromagnetycznych. Wówczas należy sprawdzić uziemienie i ewentualnie zastosować dodatkowe ekranowanie.

Korozja elementów manometru to poważny problem, zwłaszcza w agresywnym środowisku. Objawia się ona odbarwieniami na tarczy lub przyłączu. W takiej sytuacji konieczna jest wymiana manometru na model wykonany z odpowiednich materiałów, np. stali kwasoodpornej. Warto też rozważyć zastosowanie separatora membranowego, chroniącego manometr przed bezpośrednim kontaktem z medium.

W przypadku nagłej utraty szczelności manometru należy natychmiast odciąć dopływ medium. Przyczyny mogą być różne – od uszkodzenia uszczelki po pęknięcie rurki Bourdona. Konieczna jest dokładna diagnostyka i naprawa lub wymiana urządzenia. Warto też sprawdzić, czy manometr nie był narażony na przekroczenie dopuszczalnego ciśnienia lub temperatury.